Technische Textilien sind weiter auf dem Vormarsch. Die A. Monforts Textilmaschinen GmbH & Co. KG hat ihre Kompetenzen in diesem Bereich erweitert und stellte diese jetzt auf der Fachmesse in Paris vor.

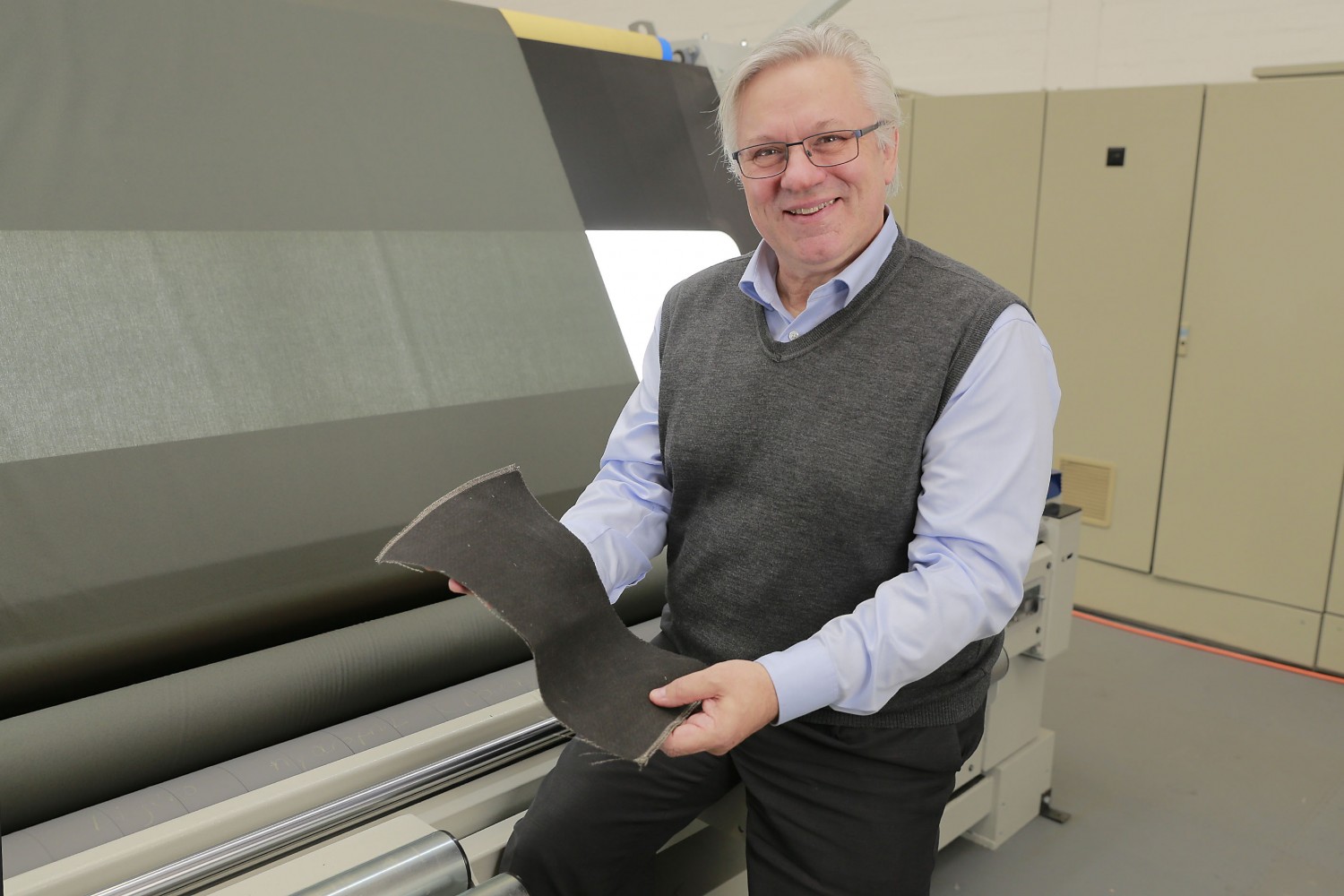

Mönchengladbach. Ein Durchmesser von fünf bis neun Mikrometern – ein Mikrometer entspricht einem tausendstel Millimeter, gebündelt in Sachen Zugkraft aber sieben Mal stärker als Stahl – Carbonfasern sind ein faszinierendes Material. Findet auch Jürgen Hanel, Spartenleiter Technische Textilien bei der A. Monforts Textilmaschinen GmbH & Co. KG. „Carbonfasern sind fest und leicht zugleich, was sie interessant macht für den Einsatz in den verschiedensten Fertigungsbereichen.“ Erstmals zum Einsatz kamen diese technischen Textilien beim luftgefüllten Autoreifen, danach beim Bau von Windkrafträdern, inzwischen findet man sie überall: beim Flugzeug- und Autobau, bei der ICE-Fertigung und in Elektro-Autos, die aufgrund der schweren Batterie auf eine leichte Bauweise angewiesen sind.

„Durch ihr geringes Gewicht helfen sie natürlich, Energie einzusparen. Es ist einfacher, Waggons mit einem jeweiligen Gewicht von 25 Tonnen anzuhalten, als Waggons mit einem Gewicht zwischen 40 und 60 Tonnen“, begründet Hanel. „Aufgrund seiner vielen Vorzüge gibt es in Sachen Carbonfaser inzwischen einen gigantischen Markt.“

Und in diesem Markt mischt seit kurzem auch das Mönchengladbacher Traditionsunternehmen mit, und zwar dank der Übernahme des Beschichtungsmaschinen-Herstellers Timatec. Seit rund 15 Jahren baut die Firma mit Sitz in der Nähe von Klagenfurt Beschichtungsanlagen und -komponenten – ein Markt der Zukunft, weil auch Carbonfasern damit einen Bearbeitungsprozess durchlaufen, um sie extrem widerstandsfähig zu machen. „Einfach ausgedrückt, werden die Fasern auf Monforts-Maschinen mit Harz imprägniert und in einem aufwändigen Prozess veredelt. Diese Faserverbundmatrix ist stabiler als die meisten Metalle“, erläutert Jürgen Hanel. Die Forschung bedient sich bei dieser Vorgehensweise übrigens – wie in vielen anderen Beispielen auch – am Vorbild der Natur. „Denken Sie etwa an Gerstenhalme“, so der Spartenleiter. „Auf einem dünnen Halm ‚sitzt‘ ein verhältnismäßig schwerer Gerstenkopf, und trotzdem knicken die Halme nicht ein. Auch Knochen oder Zähne sind im Prinzip Faserverbundmaterialien. Dieses Prinzip macht sich inzwischen die Wissenschaft zunutze. Die Natur ist der heutigen Technik oft vielfach näher, als man gemeinhin denkt.“

Durch die Übernahme des Spezialisten Timatec kann Monforts künftig seine Beschichtungsanlagen „aus einer Hand“ fertigen; die dafür notwendigen Beschichtungskomponenten mussten bislang von externen Anbietern dazu gekauft werden. Die Konstruktion und Entwicklung der Maschinen wird vom Technischen Büro am Standort Mönchengladbach gesteuert, gebaut werden die Maschinen in der Monforts-Fabrik „Montex“ im österreichischen St. Stefan. „Mit der Übernahme von Timatec erweitern wir unsere Kompetenzen im Bereich der technischen Textilien und sind damit für dieses boomende Marktsegment bestens aufgestellt“, betont Monforts-Prokurist Klaus A. Heinrichs. Sein in diesem Bereich erweitertes Anwendungsspektrum stellte Monforts vor wenigen Tagen auf der JEC World in Paris vor. Diese hat sich im Laufe weniger Jahre von einem kleinen Symposium zu einer großen Fachmesse entwickelt. Der Mönchengladbacher Textilmaschinenbauer knüpfte in Paris viele neue wertvolle Kontakte. Schon zuvor zählten namhafte Firmen aus ganz Europa zum neuen Kundenstamm von Monforts.

Während Carbonfasern und technische Textilien heute Anwendung in nahezu allen Branchen finden, ist die Forschung schon einen Schritt weiter. Als nächstes geht es darum, diese Textilien recycelbar zu machen – derzeit einer der wenigen Nachteile von Verbundstoffen. „Metalle kann man bekanntlich endlos wiederverwerten, die Wiederaufbereitung von technischen Textilien geht jedoch noch auf Kosten der Widerstandsfähigkeit“, weiß Jürgen Hanel. Derweil geht die Suche nach weiteren verwendbaren Grundstoffen weiter. „Flachs beispielsweise eignet sich für faserunterstützte Kunststoffe, Hanf wird gerne in Kompositen verarbeitet“, so Hanel. Und immer gilt: Es lohnt sich, sich von der Natur etwas abzuschauen…

-jfk

STICHWORT CARBONFASER

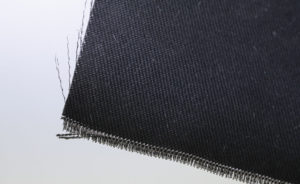

Kohlenstofffasern, auch Carbonfasern bzw. fälschlicherweise Kohlefasern genannt, sind industriell hergestellte Fasern aus kohlenstoffhaltigen Ausgangsmaterialien, die durch an den Rohstoff angepasste chemisch/physikalische Reaktionen in graphitartig angeordneten Kohlenstoff umgewandelt werden. Man unterscheidet isotrope und anisotrope Typen: Isotrope Fasern besitzen nur geringe Festigkeiten und geringere technische Bedeutung, anisotrope Fasern zeigen hohe Festigkeiten und Steifigkeiten bei gleichzeitig geringer Bruchdehnung in axialer Richtung. Eine Kohlenstoff-Faser hat einen Durchmesser von etwa fünf bis neun Mikrometern. Üblicherweise werden 1.000 bis 24.000 Filamente zu einem Multifilamentstrang (Roving) zusammengefasst, das aufgespult wird. Die Weiterverarbeitung zu textilen Halbzeugen wie zum Beispiel Geweben, Geflechten oder Multiaxialgelegen erfolgt auf Webmaschinen, Flechtmaschinen oder Multiaxial-Wirkmaschinen bzw. im Bereich der Herstellung von faserverstärkten Kunststoffen direkt auf Prepreganlagen, Strangziehanlagen (Pultrusionsanlagen) oder Wickelmaschinen.

WACHSTUMSMARKT TECHNISCHE TEXTILIEN

Unter Technischen Textilien versteht man alle Textilien, die in der Industrie zur Anwendung kommen, bis hin zu funktionellen Textilien für Sport- und Arbeitsschutzbekleidung. Revolutionäre Materialien auf Basis textiler Werkstoffe leuchten, haben sensorische Fähigkeiten und kommen in Branchen wie dem Maschinenbau, der Medizintechnik, dem Fahrzeugbau sowie dem Landschaftsbau und der Bauwirtschaft zum Einsatz. Technische Textilien gehören zu den fünf Hightech-Bereichen mit dem höchsten Entwicklungspotenzial für die Zukunft. Deutschland ist bei der Herstellung Technischer Textilien auf dem Weltmarkt führend.